銅鉬銅材料

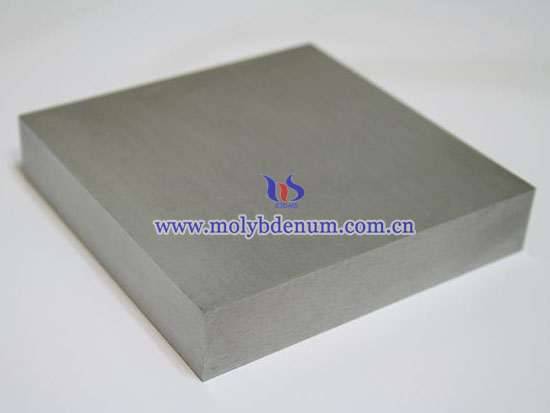

由於銅具有高的導電、導熱性能,鉬具有低的熱膨脹係數、高強度等優點,因此利用兩者優異性能組成的複合材料備受電子工程師的青睞,在微電子方面有廣泛的應用前景,銅/鉬/銅層狀材料就是其中的一種]。美國Polymetallurgical,Polese, Elcon等公司採用線上連續軋製複合技術及美國的AMAX公司和Climax specialty metals公司利用熱軋複合的方法,生產出了Cu/Mo/Cu(CMC)複合材料,並申請了相關專利,國內也有試驗了爆炸複合方法製備CMC電子封裝材料的可行性,對爆炸複合CMC封裝材料介面的結合機制進行了詳細的研究。由於銅和鉬的物理性能差異較大,兩者互不固溶,因此銅和鉬兩者介面結合是否牢固是製備銅/鉬/銅複合材料的關鍵,一方面要具有高的介面結合強度,清潔的表面是達到高強度結合介面的一個重要前提。另一方面過於光滑的表面,在大變形量軋製複合時,容易沿著介面滑出,複合強度較低,因此複合前鉬板和銅板的表面狀態對獲得高介面強度的複合材料有著極其重要的影響。

影響Cu/Mo/Cu材料的主要處理方法有:噴砂法、鋼刷處理法、化學處理法。

銅/鉬/銅的製備採用熱軋複合方法,軋製溫度為600~1000℃,銅採用高純1#紫銅板,鉬為1#純鉬;其表面處理採用3種不同方法,即噴砂法、鋼刷處理法、化學處理法。噴砂法是指鉬板先經噴砂後經化學處理去除砂粒、而銅板是用化學處理的表面處理方法;鋼刷處理方法是指鉬板和銅板都經過鋼刷處理;化學處理法是指鉬板和銅板表面只經過化學蝕洗。採用SEM,金相組織等方法觀察銅/鉬介面結合狀況。

鉬銅合金鉬銅合金

化學處理法、鋼刷法和噴砂法處理得到的Cu/Mo/Cu複合層板介面平均剪切強度分別為55.9, 66.1和78.9 MPa。顯然噴砂法的鉬、銅介面間的剪切強度高於化學處理法和鋼刷法,而且介面剪切強度的提高對於複合材料防止因熱應力迴圈而導致介面結合失效具有重要意義。從噴砂法處理和化學法處理的退火後金相照片可知,噴砂法的鉬/銅介面犬牙交錯,表面有起伏;而化學處理方法的銅/鉬介面比較平直,因此噴砂法的銅/鉬/銅材料的介面結合強度肯定高於用化學處理方法的。另外,由於複合層板退火後退火溫度低於鉬的再結晶溫度,但高於銅的再結晶溫度,退火後鉬晶粒仍為纖維狀組織,而銅則發生了顯著的再結晶和長大,與化學法處理的Cu/Mo/Cu複合材料介面附近的銅的金相照片相比,噴砂法處理的複合介面附近銅的等軸晶粒和退火孿晶比較小,銅沿鉬、銅介面單位長度上的晶粒比較多,這有利於銅/鉬介面剪切強度的提高;而化學處理法的介面附近銅的晶粒比較粗大,退火孿晶多,這對介面剪切強度的提高不利。對於複合材料而言,一般其膨脹係數不同,在受熱或降溫時,不同熱膨脹係數的材料沿複合介面方向伸長或收縮不同,從而產生熱應力,兩種材料的熱膨脹係數相差越大,產生的熱應力也就越大,當這種熱應力達到一定程度時,就會在結合介面上產生微裂紋,或鼓泡,嚴重時使得介面大規模分離,導致複合材料失效。實驗所研究的Cu/Mo/Cu複合層板主要用於電子封裝中的支撐和散熱部件,因此要經常承受熱應力迴圈,由於銅的熱膨脹係數約為鉬的3倍,在受熱時,介面上的熱應力必然十分顯著,鉬、銅介面必須具有較高的介面結合強度,才能保證複合層板不致開裂,並穩定可靠的工作。噴砂法處理的Cu/Mo/Cu複合層板在850℃加熱並驟冷後並未發現有鼓泡或開裂現象,而化學法和鋼刷法處理的材料局部出現鼓泡現象,因此用噴砂法處理的Cu/Mo/Cu複合層板介面結合最牢固,綜合性能也更好。